他的指紋幾乎磨平 只為練就“微米級(jí)”的觸覺

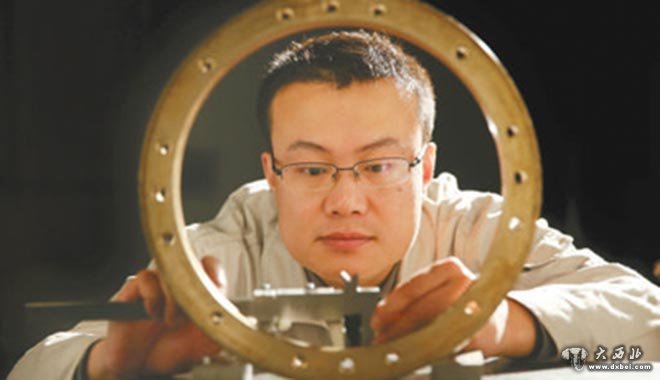

顧健工作照

央視網(wǎng)消息:想想看,一銼刀下去,想銼多少銼多少,而且要精確到微米級(jí)別,這得需要一雙怎樣“精密”的手?

顧健的手就能做到。

從絲米級(jí)別到微米級(jí)別他練了5年,然后從5微米到2微米(2微米只有頭發(fā)絲的1/35),他又練了10年。這個(gè)過(guò)程是極其枯燥的,除了熱愛這項(xiàng)工作,更重要的就是恒心和毅力了。

只要手藝在,到哪都不怕,這是顧健學(xué)藝之初的想法。自1993年畢業(yè)后進(jìn)入一汽錫柴以來(lái),顧健從學(xué)徒到多面手、從門外漢到行家里手,其蛻變的背后經(jīng)歷了無(wú)數(shù)風(fēng)雨的洗禮。

剛進(jìn)廠時(shí),顧健在車間當(dāng)鉗工,負(fù)責(zé)模具、工裝、夾具的制造。鉗工的工作非常單調(diào),需要很大的耐心。顧健不斷鉆研鉗工技藝,承擔(dān)起車間難度較大的裝配和修理工作。2005年,他主動(dòng)申請(qǐng)調(diào)到精修組,實(shí)現(xiàn)從設(shè)備單一維修到全面管理的轉(zhuǎn)變。

在車間,先進(jìn)的儀器設(shè)備已經(jīng)應(yīng)用在從生產(chǎn)到維修的幾乎整個(gè)過(guò)程。然而,對(duì)一些工藝難度高、技術(shù)性強(qiáng)的檢測(cè)維修,機(jī)器也有“力所不及”的地方。

在制造業(yè)中,電主軸維修是一大難題:買一根新的電主軸需100多萬(wàn)元,委外維修費(fèi)要20多萬(wàn)元,且維修后的質(zhì)保期只有三個(gè)月。維修的技術(shù)難點(diǎn)在軸承中間的隔圈要達(dá)到2微米的精度,相當(dāng)于頭發(fā)絲直徑的1/35。精度不夠,將會(huì)降低軸承的使用壽命,導(dǎo)致軸承報(bào)廢。

在沒有圖紙、沒有任何零配件的情況下,顧健帶著團(tuán)隊(duì)啃下了這塊“硬骨頭”,不僅達(dá)到了2微米的精度要求,還發(fā)現(xiàn)了后端軸承燒傷的問(wèn)題,并將軸承鋼珠替換成能承受更高溫的陶瓷珠,填補(bǔ)了進(jìn)口電主軸維修技術(shù)空白,每年為廠里節(jié)省維修成本300多萬(wàn)。

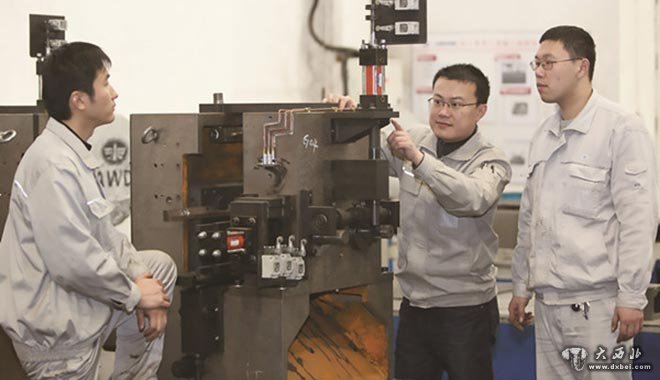

顧?。ㄖ校?/span>

從業(yè)24年,顧健將廠里20多種、300多臺(tái)機(jī)器親手拆開仔細(xì)研究過(guò),光是研磨的隔圈就不計(jì)其數(shù)。

在修磨零件時(shí),顧健習(xí)慣卸下手套,用皮膚感知精度。長(zhǎng)此以往,手上的繭子越積越厚,指紋變得模糊不清,每天上下班打卡時(shí)都要反復(fù)按幾次才能成功。然而,就是這雙手,感知到了連數(shù)控設(shè)備也難以達(dá)到的精度。

2015年,廠里成立“顧健勞模創(chuàng)新工作室”,工作室包括電氣維修、機(jī)械維修和工藝制造三個(gè)核心團(tuán)隊(duì),每個(gè)團(tuán)隊(duì)5人,由顧健率領(lǐng)。作為師傅的顧健提出了把車工、模工、銑工、鉗工等多工種聯(lián)合實(shí)訓(xùn)的一種培養(yǎng)模式,在實(shí)戰(zhàn)中提高個(gè)人技術(shù),在項(xiàng)目中訓(xùn)練團(tuán)隊(duì)協(xié)作能力。

“技術(shù)工人成長(zhǎng)是一個(gè)比較漫長(zhǎng)的過(guò)程,必須做到不忘初心,耐得住寂寞,朝著自己的目標(biāo)一直努力。”顧健說(shuō)。

(責(zé)任編輯:鑫報(bào))